全国咨询服务热线

13704137413/18241301176

全国咨询服务热线

13704137413/18241301176

他们都在找: DT1系列冷冻干燥机(通用型) DT-2系列冻干机(药用/实验型) DT3系列冷冻干燥机(食品型) DT4系列冷冻干燥机(大型) DTG系列工业型冷冻干燥机 DTL系列连续型冷冻干燥机 DZG低温真空干燥机 CDW系列超低温冷冻设备

一.概述

自然界中有很多食物,包括不再存活或停止生长的动植物和生物。在常温下这些食物存放一段时间后会腐烂变质,无法食用,造成惊人的浪费。主要是因自然环境中存在着许多杂菌,包括霉菌,各类食物内部普遍含有水分,霉菌在水分的滋养下会快速生长繁殖,从而导致食物腐烂变质。如果将食物中的水分去掉,霉菌就不能繁殖,食物就可以保存下来。人们通常将食物经过烟熏火烤、风吹日晒等方法处理过后再存放,原理就是去掉食物中的水分,使霉菌不再生长繁殖,这样干制处理过后的食物就可以长时间存放了。

现今干燥食物仍然是储存食物的主要方法之一,干燥方法有多种多样,相应的干燥设备也有各种形式,如烘烤、热风、喷雾、微波、真空干燥设备等等,市场上各种干燥食品琳琅满目,但这些干燥食品还有些瑕疵,如体积缩小、颜色深暗、质地坚硬、很难溶于水、食用时需在水里长时间浸泡、其中的热敏成分和营养成分变质和流失、口感差等等,仍然无法满足人们对干燥食品越来越高的品质要求。

随着技术进步和生活水平的提高,一种新的干燥技术被发现并应用到食品加工上来,采用这种新的干燥技术所干燥的食品具有外观、色泽和口感等各方面均与新鲜食物原料相近,热敏成分和营养成分保留完整,其内部组织呈多孔酥松状,极易吸水,复水复原快速,方便食用,并可以长期保存等特点,这种新的干燥技术被称为冷冻干燥技术,简称冻干技术,采用冻干技术所干制的食品简称为冻干食品。

冻干技术与普通干燥技术的区别在于,冻干技术是将含水物料中的水预冻结成冰,然后在缺氧的真空环境下直接将冰变成水蒸汽升华分离出去,整个干燥过程是在低温和真空环境下完成的,没有高温氧化现象发生,物料的组织结构因冰架作用保持原状没有被改变,其内部热敏成分和其他成分不会发生变质和流失,其外观、色泽等各方面性状也不会发生改变。而普通干燥技术是将含水物料中的水以液态的形式蒸发分离出去的,其过程是在高温和氧化反应中完成,所留下的干燥物会氧化变色变性,热敏成分和其他成分会变质流失,干燥物组织缩小变硬、复水复原困难。可见采用冻干技术所干燥加工的冻干食品所具有的很多优点是其他干燥食品所不具备的。冻干技术因其诸多优点非常适合用于加工生产快速、方便、休闲、高营养和应急等即食食品,冻干食品一问世便受到消费者的欢迎,在旅游、休闲、宅经济、野外作业、应急救灾、健康保健、军事等领域获得了推广应用。

冻干技术最早产生于上世纪初, 科学家发现冰在特殊条件下可以不经过液态水的过程就可以直接汽化消失,这一现象在物理学上称为水的升华。利用水的升华原理将某些动植物、生物菌种等含水试验品经过冻结后再升华脱水干制,便可以保存很长时间,效果非常好。这一升华原理被应用到工业生产上来便产生了冻干技术和冻干设备。由于早期工业技术比较原始,冻干设备所应用到的真空、制冷、传热、材料和自动控制等技术达到冻干要求比较困难,导致冻干设备性能差,效率低,产量也低,生产一炉产品需几天时间,且设备造价非常高,仅能生产的少量抗菌素、疫苗、血清及特殊生物药品等急需产品。到了上世纪60年代,随着技术进步和工业水平的提高,冻干设备性能有所改进提高,冻干成本有所降低,在欧美、日本等发达国家开始用冻干机生产冻干食品,主要品种包括蘑菇、大蒜、蔬菜、牛肉、海产品、速溶咖啡等等。到80年代中后期,我国也开始用冻干机生产冻干食品,国产用于食品加工的冻干机最早产生于1986年,由辽宁省抚顺市活性技术研究所研制完成,主要用于加工东北当地药材和特产,如活性人参、活性鹿产品、速食山野菜及食用菌等产品,后期逐渐应用到各种食品上来。到90年代初,我国从日本、丹麦引进了大型食品冻干设备,国内一些制造厂商也开始生产制造冻干机,此后,冻干食品逐渐在国内普及开来,国内生产的冻干机逐渐替代了进口冻干机,冻干技术应用在我国有了长足的发展进步。进入二十一世纪以后,由于冻干技术所应用的真空、制冷、传热、新材料和自动控制等技术已经达了到很高水平,冻干设备的性能、效率和产量成倍提高,冻干食品的价格也大幅度降了下来,逐渐能够被消费者所接受。各类冻干食品如蔬菜、水果、饮料、调料、方便快餐食品、小食品、水产、肉禽蛋、食用菌、中药滋补品等产品在市场上层出不穷,琳琅满目。此外各种非食品类冻干产品也陆续出现,如各种冻干花卉、化工催化剂、超微细材料、石墨烯和浓缩液制粉等。可见冻干技术具有广阔的应用空间和巨大的发展潜力,未来将迎来更快速的发展。

二,冷冻干燥原理

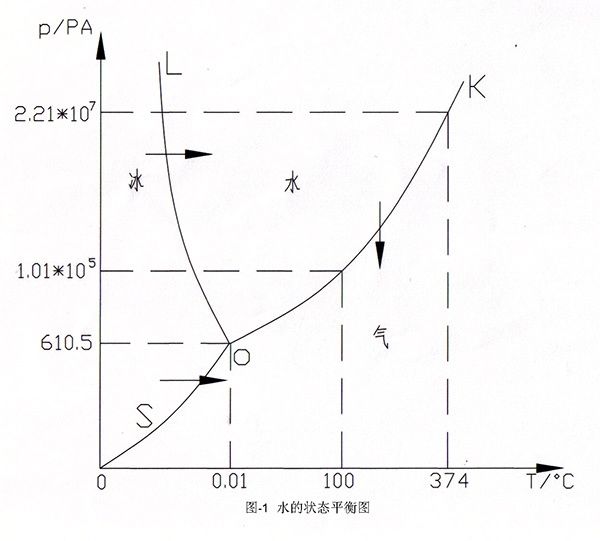

通常情况下,水在一个大气压(1x105Pa)环境下被加热到100℃时即开始沸腾蒸发,如环境压力低于一个大气压(如高原地区)时,水不用加热到100℃也会沸腾蒸发,如环境压力继续下降,降到610Pa以下时,水在0℃时就可以沸腾蒸发了。如环境压力再下降,水就只有冰和汽两种相态,液态水就不存在了,此时冰受热后只能变成蒸汽,物料学称这一现象为“升华”。反之对在压力低于610Pa环境中的水蒸气降温,水蒸汽就会凝聚在低温物体表面结成冰霜,而不会冷凝成液态水,物理学称这一现象为“凝华”。

利用“升华”原理,将物料中的水由冰冻状态直接变成汽态离开物料就可以达到低温干燥物料的目的,干燥后的物料会完好地保存原有的各种形态和性状不变化。冻干设备就是根据升华原理来工作的。

冻干设备的干燥仓是一个真空容器,将被干燥物料放置在干燥仓内,先通过制冷方式将物料冻结,然后抽真空降低仓内压力,当压力低于610Pa后开始对物料提供热量,物料中的冰就会升华汽化逐渐离开物料,最后变成干燥物料。这些离开物料的水蒸汽利用物理学“凝华”原理被一台温度较低的金属表面或称冷阱的装置凝华成冰霜收集起来,干燥结束后再融化放掉,整个冷冻干燥过程就结束了。

三,冷冻干燥设备的主要结构

冷冻干燥设备是由干燥仓体、低温捕集阱和制冷系统、真空系统、加热系统、控制系统以及冷冻库、物料运送、冷却、压缩空气、蒸汽等辅助系统构成。

干燥仓

干燥仓是用于干燥含水物料的负压密闭容器,可以承受一个大气压的外部压力,所用材料为不锈钢或碳钢,使用碳钢时仓内壁须衬以不锈钢材料。干燥仓内部设有中空加热搁板,搁板内循环以来自加热器的导热介质,用以加热冻结物料。干燥仓通常有两种形式,一种是没有冻结功能的干燥仓,物料冻结需要外置的冻结库配合完成,仓内和库内设有可供物料车行走的轨道,轨道分为吊轨或地轨两种形式,可相互对接。另一种是有冻结功能的干燥仓,物料可直接在干燥仓内完成冻结,无需冻结库配合。经冻结后的物料在干燥仓的加热搁板上不断受热,在真空环境下,物料中的冰便不断升华变成水蒸气逸出物料,最后使物料完全干燥。

冷阱

冷阱是用于捕集来自干燥仓中物料逸出水蒸气的低温捕集装置,安装在负压钢制密闭容器内部,和干燥仓联通,可以在干燥仓后部、底部或侧面。冷阱中安装有低温捕集器,低温捕集器具有较低的工作温度和较大的工作表面,依靠冷阱外部的制冷机维持工作。其工作温度远低于干燥仓中冻结物料的温度,借助有较低温度的低温捕集表面将来自干燥仓中物料逸出的水蒸气捕集起来,冻结成冰固定在捕集器表面,待干燥结束后再将捕集器表面上的冰融化掉并排除冷阱外,待下一次干燥。一般冷阱工作温度在-40℃以下,从干燥开始直到结束一直在不停地工作。

制冷系统

制冷系统由制冷压缩机和辅助设施、零部件及控制器件组成,为冻结待干燥物料的冷冻库和冷阱提供冷源。制冷压缩机将制冷剂压缩成高压过热气体后经冷却系统冷却成高压液体,然后通过节流控制膨胀阀将高压液体在蒸发器管道中变成低压气体蒸发吸热实现制冷,往复循环。制冷压缩机的压缩方式分活塞式和螺杆式两种,前者用于较小制冷量场合,后者用于较大制冷量场合。制冷系统的辅助设施及零部件材料有制冷剂冷却装置及节流膨胀阀、过滤器、压力控制器和制冷剂等。制冷剂冷却装置分空气冷却、水冷却和蒸发冷却几种方式,较小制冷量场合采用空气冷却或水冷却方式,较大制冷量场合采用蒸发冷却方式;节流膨胀阀有机械式自动调节和电子调节两种;过滤器用来过滤制冷剂中的杂质和水分;压力控制器用来保护制冷系统安全,防止因制冷系统压力过高或过低造成压缩机损坏;在制冷系统中循环的制冷剂有氟利昂或氨,氟利昂有R22、R404A、R502、R507等多种,前两种比较常用,R22为普通制冷剂,R404A为无氟环保制冷剂,氨因有气味和爆燃危险已很少使用。

真空系统

真空系统由真空泵机组、真空阀门管道、冷却装置及控制器件等组成,为干燥仓和冷阱获得所需的真空环境提供保障。真空泵是靠机械零部件的相对运动产生容积变化来实现抽吸空气,机械相对运动的方式有螺杆式、转子(罗茨)式、滑阀式、旋片式等多种,各种方式抽吸空气的能力不同,所达到的真空度也不同,只用一种方式难以达到冻干所需真空度要求,通常使用两种以上不同真空泵组合在一起使用,如罗茨-螺杆机组、罗茨-滑阀机组、罗茨-旋片机组、罗茨-罗茨-水环机组等。真空泵的密封润滑方式分油封润滑和水封润滑两种,前者密封润滑效果好,抽吸空气能力强,但缺点是在冻干过程中润滑油会混入大量水蒸气,因润滑变差易导致真空泵机件损坏,所以需要经常更换润滑油,增加设备维护和生产成本。后者密封润滑效果和抽吸空气能力差,需要多级组合才能达到使用要求,增加一次性投资成本,能耗高,优点是不需要经常维护和更换润滑油。罗茨-螺杆机组中的螺杆真空泵不需要润滑,也就不需要更换润滑油,但该泵造价过高,运行过程升温过快,其稳定性有待观察。真空泵在使用过程中会生热,需要冷却装置加以冷却,一般以冷却水循环方式为主。真空控制器件可以控制各真空泵启停顺序和真空度值,以满足使用要求。一般工作真空度在10~100PA范围内,可以交替变化,真空机组从干燥开始直到结束一直在不停地工作,以维持必要的工作真空度。

加热系统

加热系统是用于对干燥仓中冻结物料进行加热的导热介质加热控制循环系统,依靠电热或蒸气热对导热介质进行加热,再用循环泵将加热后的导热介质在干燥仓内搁板中进行循环,以达到对悬置在干燥搁板中间的物料进行加热的目的,大型冻干机的加热方式多为辐射式加热,搁板与物料无接触,搁板材料为不锈钢或阳极氧化铝合金,阳极氧化铝合金材料辐射热的能力优于不锈钢材料,多被采用。导热介质有水、导热油、乙二醇混合液或硅油等多种,其中导热油可获得高达150℃的加热温度,乙二醇混合液或硅油多在干燥仓具有冻结功能的冻干设备中使用。干燥仓具有冻结功能的冻干设备搁板具有冷冻和加热功能,物料可在搁板上采用接触方式冻结和加热。这种设备因能源消耗较高,效率低,操作笨重,无法大规模生产,只适合中小规模生产高价值物料,如药品、生物制品等。加热控制系统是对加热温度进行控制的智能控制系统,依靠对电热器通断电控制或对蒸汽阀门开闭控制来实现对导热介质的温度控制。由于待干燥物料多种多样,干燥过程各不相同,物料加热过程程序,即物料干燥工艺曲线也不同。通常加热过程是逐渐升温-维持恒温-逐渐降温的曲线过程,各阶段所需时间不同,总干燥时间不同,各阶段加热温度和最高温度都不同,因此需要根据具体物料的特点进行具体工艺编程设计,物料干燥工艺曲线是经反复工艺试验摸索总结出来的,是冻干过程的核心。

控制系统

控制系统是对构成冻干机的各个系统进行集中控制的智能控制系统,由各种继电器、接触器、过载保护器、温度和压力传感器、电磁控制器、信号变送器、仪表、通断开关等电器元件及PLC编程控制器、模拟转换器、扩展模块、触摸屏等组成,可以对压缩机、真空泵、电加热器、调控阀门等各种机电设备的启停和运行状况进行控制和检测,可以对超限超常状况进行报警提示和控制,可以根据预编的工艺曲线程序对制冷温度、真空度和加热温度进行智能调节控制,以适应各种物料干燥工艺要求,实现最佳干燥过程控制,生产出最佳冻干产品。

速冻库

速冻库用来对待干燥物料进行预冻结,一般采用隧道式结构,尺寸和干燥仓相匹配,库内设有可供物料车行走的轨道,可和干燥仓或其他车间内轨道对接,轨道可设为吊轨或地轨两种形式。速冻库内部设有强制冷风设备可对库内物料快速降温冻结,冻结时间和温度根据不同物料特点确定,一般冻结时间在3~8小时,冻结温度在-18℃-40℃之间。

干燥仓具有冻结功能的冻干设备无需速冻库。

物料运送系统

干燥仓没有冻结功能的冻干设备需用物料运送系统运送物料,采用物料车形式将物料运送到干燥仓、速冻库和各车间,将物料摆放在料盘中,然后放置在物料车料盘架上,可以节省人工摆放装卸物料时间,提高工作效率,缩短干燥周期。物料车上设有轨道滑轮,可携带物料车和物料在干燥仓、速冻库和各车间内的轨道上行走和停留。

冷却系统

冷却系统用于冷却制冷压缩机和真空泵在运行过程中产生的热量,使制冷压缩机和真空泵在允许温度范围内正常运行,防止过热损坏。冷却系统通常采用强制空气冷却和循环水喷淋冷却两种方式,大型冻干机则采用循环水蒸发冷却方式。

压缩空气系统

压缩空气系统用于干燥机所配置的阀门、仓门、锁紧机构、物料车运送机构等各动力机构提供动力源。

蒸汽系统

蒸汽系统在使用蒸汽作为加热源时通过蒸气为干燥搁板中的导热介质提供热量。产生蒸汽的燃料通常为煤炭、天然气、燃油、生物质燃料或其他燃料,所产生的蒸汽通过调节阀控制所需工艺温度。

四, 冷冻干燥技术现状和未来展望

冷冻干燥技术在我国食品行业中的应用起步较晚,初期主要冻干产品为水果类、蔬菜类、方便食品类和肉类水产类等,近期冻干休闲食品、冻干汤料饮品、冻干早餐食品等甚至宠物食品纷纷涌现,应用范围在逐年扩大,冻干技术也日趋成熟。

冷冻干燥技术虽然有诸多优点,但也存在一些不足,冻干机长期以来一直是采用间歇式作业,每干燥一炉都需经过出炉、融霜、冻结、装炉等过程,每炉干燥周期需20小时甚至更长时间,且过程必须有人工参与,无法实现自动化连续化生产作业,冻干成本是普通干燥的数倍,冻干产品价格昂贵,导致冻干技术在食品加工行业大规模普及应用和发展受到制约。因此降低成本仍是冻干技术发展的关键。目前一些厂家正在努力探索,研发新型冻干机,未来将会有更新型的高效节能冻干机出现。

一种可实现无人操控的连续式冻干机正在由抚顺市黎明低温干燥设备有限公司开发研制,目前正处在中试和产品定型阶段。该机采用连续自动进出料方式,整个干燥生产过程无需人工参与,无人化作业,可全年不停机生产,工作效率大幅度提高,能源消耗和生产成本仅为普通冻干设备的三分之一。该机的问世将彻底解决冷冻干燥机耗能大效率低下的问题,冻干产品价格将大幅度下降,冻干技术应用范围将进一步扩大。

随着我国工业化的快速发展,高效节能无人化是未来工业发展的必然趋势,落后的靠人工值守的传统生产模式将逐渐被取代,未来冻干技术也将向高效节能和智能化无人化方向发展,连续式冻干机将成为冻干行业的主要机型,冷冻干燥技术将向更宽更广的范围加速发展。